誌上講座

ダクタイル鉄管は、下水道管路でも汚水圧送管、送泥管等で多く採用されています。また、処理場内の連絡管や放流管、処理場間のネットワーク幹線にも採用され、下水道用資器材として多くの実績と高い信頼性を有しています。

一方、近年では、内面モルタルライニングのダクタイル鉄管が、硫化水索による内面腐食のため、漏水に至った事例が報告されています。

そこで、本稿では、下記の事項について解説いたします。

- 内面モルタルライニングの硫化水素腐食のメカニズム

- 硫化水素が発生しやすい管路形状

- 硫化水素腐食対策としての内面エポキシ樹脂粉体塗装管の有効性

1.内面モルタルライニングの硫化水素腐食のメカニズム

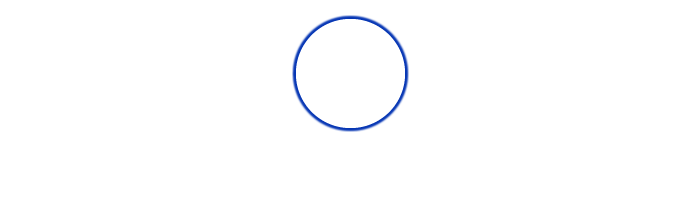

内面モルタルライニングの硫化水素腐食のメカニズムは以下のとおりです。また、図1に硫化水素腐食の概念図を示します。

2.硫化水素が発生しやすい管路形状

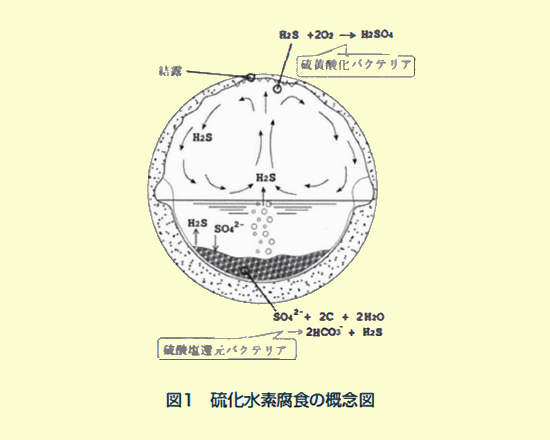

ポンプ圧送する場合、図2のような動水勾配より低い位置の管路であれば、間欠運転時でも常に管路は満水状態であり、硫化水素が放散されることはなく内面腐食は起こりません。

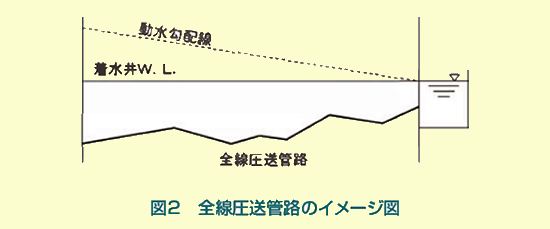

一方、動水勾配より高い位置の管路では、図3に示すように、一部で非満流(気相部)となり硫化水素腐食が発生することがあります。

3.硫化水素腐食対策としての内面エポキシ樹脂粉体塗装管の有効性

ダクタイル鉄管の硫化水素腐食対策としては、内面エポキシ樹脂粉体塗装の管の有効性が以下に示すように実際に確認されています。

- 内面モルタルライニング管で腐食が発生した硫化水素発生環境下においても、内面エポキシ樹脂粉体塗装の異形管には腐食は確認されていません。

- 内面エポキシ樹脂粉体塗装は、日本下水道協会規格(JSWAS G-1-2016) 中の「下水道ダクタイル鋳鉄管 解説』で、酸性が強い汚水・汚泥などの条件で使用出来ると区分されています。

- また、以下に示すI~VIの試験および調査も実施していますので、次頁からの解説をご参照ください。

- 耐摩耗性試験

- 防食技術マニュアルに基づく性能試験

- 硫化水素暴露試験

- 浸出水圧送管の掘上げ試験

- 屎尿脱離水通水試験

- 事業体へのアンケート調査

4.まとめ

内面エポキシ樹脂粉体途装のダクタイル鉄管は、下水道施設では、汚水や汚泥等、高い腐食性の過酷な環境下での使用においても、本稿および解説で述べたとおり、硫化水素腐食に対しても高い防食性能を発揮します。

解説

I.耐摩耗性試験

高流速でスラリー水を流す厳しい摩耗条件での通水試験を行い、摩耗による塗装の減少は非常に小さいことを確認した。

<条件>

- 試験管路:φ100(内面エポキシ樹脂粉体塗装管)

- スラリー水:水と微粉珪砂等を重量比1%の割合で混ぜたもの

- 流速:約2.5m/s

塗装厚300µmに対し、塗膜減少速度は3.5µm/年であった。

II.防食技術マニュアルに基づく性能試験

(財)下水道事業支援センターから発行されている「下水道コンクリート構造物の腐食抑制技術及び防食技術マニュアル」に規定された、塗布型ライニングエ法の最も厳しい品質規格であるD種規格と同等、またはより厳しい条件で試験を行なった。

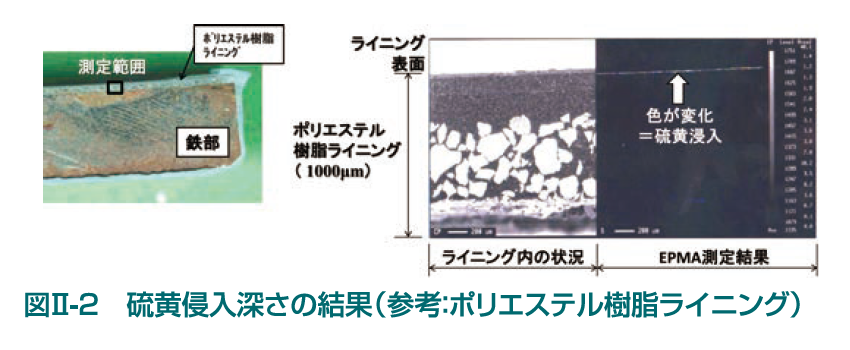

表 II-1に試験項目、方法および結果を示す。試験はエポキシ樹脂粉体塗装を施した試験片を用いて行った。いずれも、D種規格を満足する性能が確認され、硫黄侵入深さ試験(図 II-1および II-2)からも長期的にも十分な耐食性を有していると考えられる。

表II- 1 試験項目・方法および結果

| 試験項目 | Ⅾ種規格で規定された必要な性能 |

試験方法 | 評価 |

|---|---|---|---|

| 硫黄侵入深さ | 10%の硫酸水溶液に120日(4ヶ月)間浸漬した時の硫硫黄侵入深さが、設計厚さに対して5%以下であること、かつ、100µm以下であること(塗膜厚300µmx5%=15µm以下) |

10%の硫酸水溶液に25ヶ月間浸潰し、EPMA(波長分散型分析装置)で硫黄の侵入深さを測定 | 〇 (硫黄の侵入なし) |

| 耐酸性 | 10%の硫酸水溶液に60日(2ヶ月)間浸漬しても塗膜にふくれ、われ、軟化、溶出がないこと | 10%の硫酸水溶液に25ヶ月間浸潰し、状況を確認 | 〇 (ふくれ、われ、軟化、溶出なし) |

| 耐アルカリ性 | 水酸化カルシウム飽和水溶液に60日(2ヶ月)間浸漬しても塗膜lこふくれ、われ、軟化、溶出がないこと | 水酸化カルシウム飽和水溶液に60日(2ヶ月)間浸漬し、状況を碕認 | 〇 (ふくれ、われ、軟化、溶出なし) |

| 接着性 | 接着力1.5MPa以上 | 防食技術マニュアルに準拠 | 〇 (基準値1.5MPa以上) |

III.硫化水素暴露試験

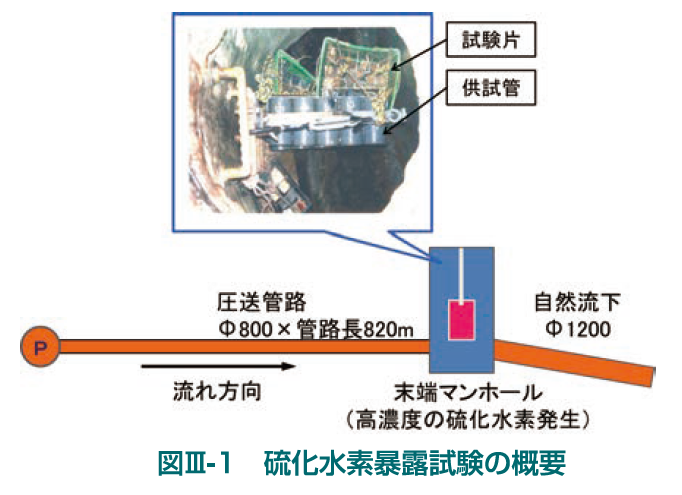

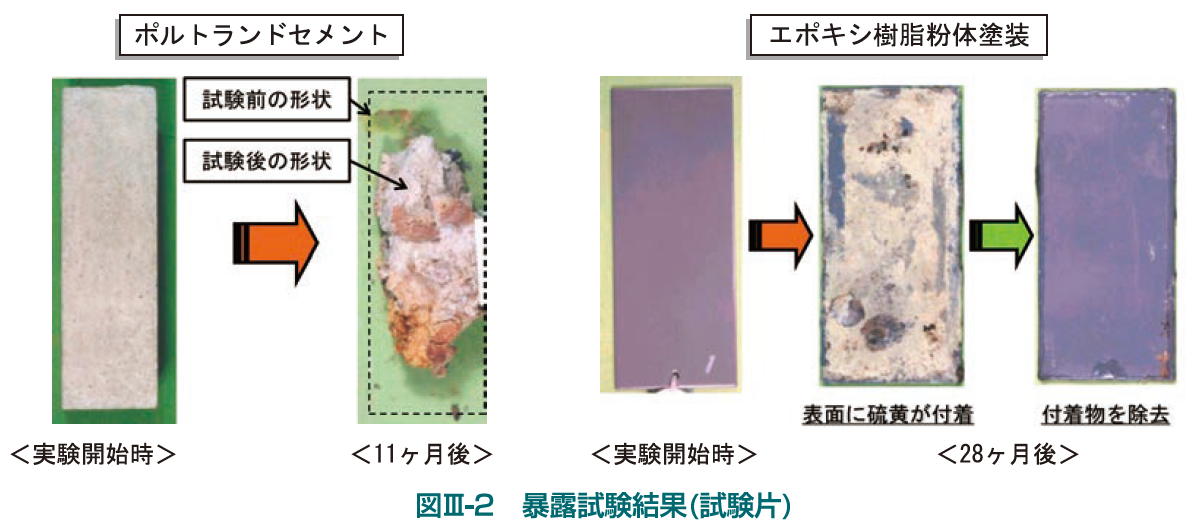

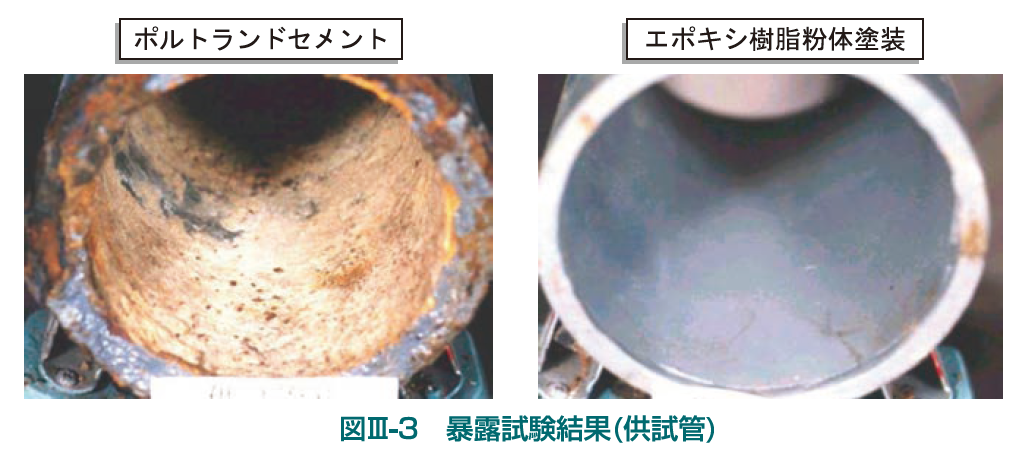

図III-1で示したような、最大1000ppm以上の硫化水素が発生する圧送管路の末端マンホール内での暴露試験により、エポキシ樹脂粉体塗装の耐食性調査を実施した。ポルトランドセメントの試験片や供試管は短期間で腐食したが、エポキシ樹脂粉体塗装を施した試験片および供試管は、28ヶ月経過後も異常がないことを確認した。(図III-2および図III-3)

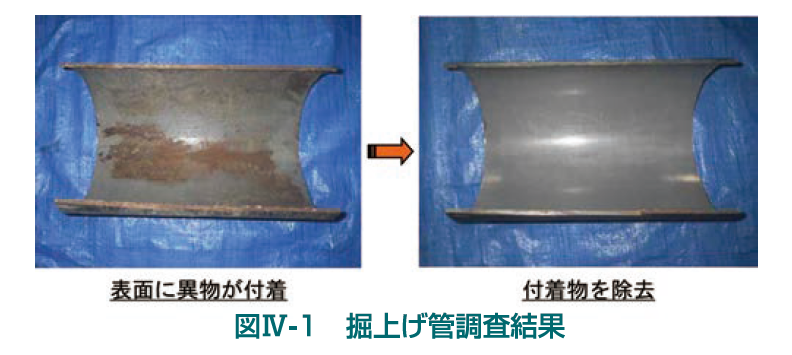

IV.浸出水圧送管の掘上げ試験

埋立場内(主に工場から出る焼却灰や、破砕選別された不燃物および一般廃棄物のほか、産業廃棄物の埋め立て処分を実施)からの浸出水を処理場へ圧送している管路において、布設後30年以上経過した内面エポキシ樹脂粉体塗装管の掘上げ調査を実施した結果、異常がなかったことを確認した。(図IV-1)

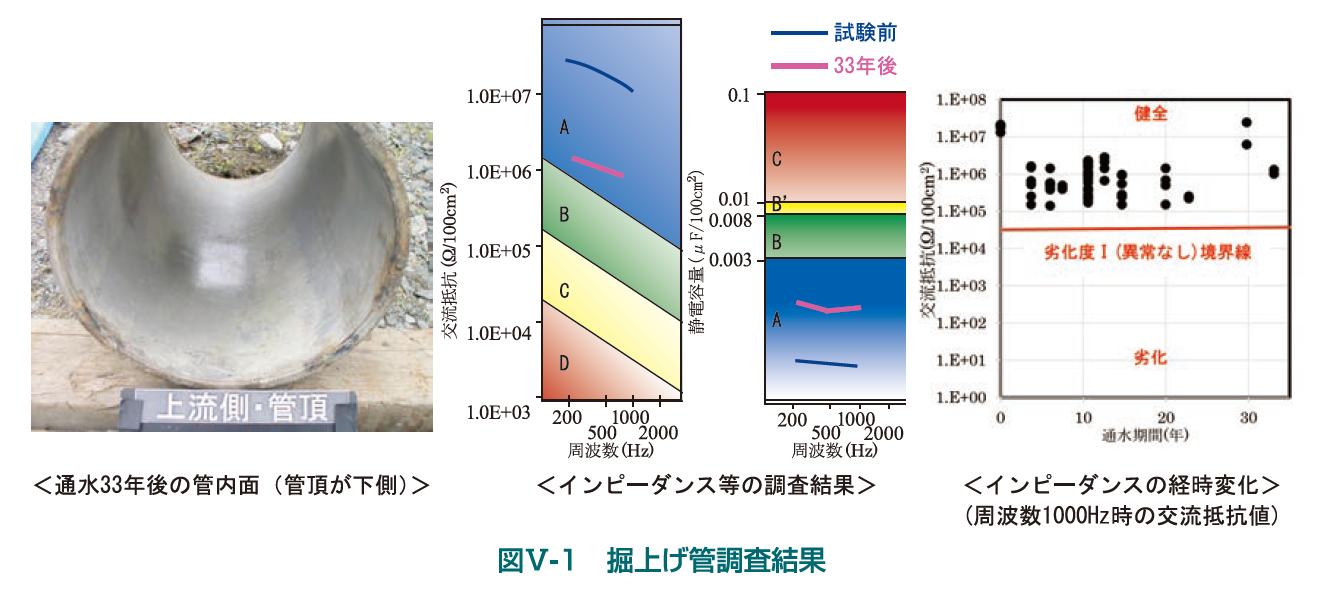

V.屎尿脱離水通水試験

処理場内における屎尿を嫌気性消化したのちの脱離水を輸送する管路を試験管路として、塗膜健全度評価を実施した。塗膜は、劣化し水や腐食性のイオンの侵入が進むと、インピーダンス(交流抵抗)が変化するため、評価方法としては、インピーダンスの値によって劣化度を評価した。表V-1にインピーダンス等による評価基準を、図V-1に掘上げ管の調査結果を示す。

約33年経過してもインピーダンスおよび静電容量値は劣化度 I (異常なし)の状態であることを確認した。

表V-1 インピーダンス等による評価基準

| 劣化度 | 交流抵抗値 | 静電容量値 | 状態 |

|---|---|---|---|

| I | A·B | A | 異常なし。 |

| II | C | B | 塗装が完全に固く付沼し上塗りだけが劣化している。 |

| III | C | B | 塗膜に発錆・ふくれなどを生じている。 |

| IV | D | C | 塗膜の劣化が著しい。 |

VI.事業体へのアンケー ト調査

内面にエポキシ樹脂粉体塗装を行ったダクタイル鉄管について、1986年(納人後28年経過)~1992年(納入後22年経過)に納入した事業体にアンケー ト調査を行った。

表VI-1に、アンケー ト調査結呆を示す。各事業体において、内面エポキシ樹脂粉体塗装が施されたダクタイル鉄管管路は、汚水圧送の用途であっても硫化水素腐食などの問題が起こっていない事を確認した。

表VI-1 内面エポキシ樹脂粉体塗装管路のアンケート調査結果(平成27年l l月調査)

| 事 業 体 |

都道 府県 |

納入実績(単位:m)1) | 輸送方式圧送/自然流下 | 呼び径2) | 流体2) | 硫化水素腐食などの問題 | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1986 年度 |

1987 年度 |

1988 年度 |

1989 年度 |

1990 年度 |

1991 年度 |

1992 年度 |

計 | ||||||

| A | 北海道 | - | - | 6,402 | 2,686 | 924 | 3,065 | 1,250 | 14,327 | 圧送 | - | - | なし |

| B | 宮城県 | - | - | - | - | 288 | 1,491 | 3,288 | 5,067 | 圧送 | 600 | 汚水 | なし |

| C | 秋田県 | - | - | - | - | 416 | 1,698 | 288 | 2,401 | 圧送 | 200~600 | 汚水 | なし |

| D | 秋田県 | - | - | - | - | - | - | 1,230 | 1,230 | 圧送 | 不明 | 汚水 | なし |

| E | 秋田県 | - | - | - | - | - | - | 600 | 600 | 圧送 | 不明 | 汚水 | なし |

| F | 石川県 | - | - | - | - | 29 | - | 238 | 267 | 圧送 | 不明 | 汚水 | なし |

| G | 石川県 | - | - | 1194 | - | - | - | - | 1194 | 圧送 | 350 | 汚水 | なし |

| H | 山梨県 | - | 426 | - | - | - | - | - | 426 | 圧送 | 200~350 | 汚水、雨水 | なし |

| I | 長野県 | - | - | - | - | - | - | 1,510 | 1,510 | 圧送 | 75~150 | 汚水 | なし |

| J | 長野県 | - | - | - | - | 720 | - | - | 720 | 自然流下 | 800~1500 | 汚水 | なし |

| K | 大阪府 | - | 2,445 | 438 | 330 | - | 25 | - | 3238 | 庄送 | - | 不明(施設内) | なし |

| L | 愛媛県 | - | - | - | - | - | - | 1,954 | 1,954 | 圧送 | - | 汚水 | なし |

| M | 福岡県 | 452 | - | - | - | - | - | 3,095 | 3,547 | 圧送 | 不明 | 汚水 | なし |

| N | 福岡県 | - | - | - | - | - | - | 2,568 | 2,568 | 圧送 | 250·300 | 他(産廃水) | なし |

| O | 佐賀県 | - | - | - | - | 187 | 30 | - | 217 | 圧送 | - | 汚水 | なし |

| P | 宮崎県 | - | - | - | - | - | 675 | 665 | 1,340 | 圧送 | 200程度 | 汚水 | なし |

| Q | 鹿児島県 | - | - | - | - | - | 600 | - | 600 | 圧送 | 150 | 汚水 | なし |