Q&A 調査診断編

- Q01

管路機能の点検はどのようにするのですか? -

管路機能の点検は以下のように行います。

圧送管路においてその昨日を阻害する要因として、通常の状態で考えられるものは、堆積物や管壁の付着物、あるいはガス溜まりの発生による通水抵抗の増大がある。また、極めて希に管体損傷や管体接合部の不具合による漏水も考えられる。

こうした事態を早期に発見・対応するためには、日常の維持管理が重要となる。そのため管路機能を以下の要領で点検する。

点検内容 周期 対応方法 管路布設ルート 目視で異常のないことを確認 6ヶ月 異常が認められた場合は、直ちに補修を行う 流量 流量計の値を読みとる 1ヶ月 供用初期における流量・吐出圧と比較し、大きな流量低下と吐出圧上昇が認められた場合には管路内の洗管を行う

なお、運転点がポンプのQ-H曲線上で変動する場合は管路の異常であるが、Q-H曲線から離れた場合はポンプの異常であるポンプ吐出圧 ポンプ稼動時の吐出圧を読みとる 1ヶ月 注)ヒューム管(外圧1種)を用いる場合には、当該下水道管と路面の距離は1m以下としないこと。

- Q02

管路の健全性診断はどのようにするのですか? -

管路の健全性診断は以下のように行います。

圧送管路は、通常満流状態になり、管路の大部分の箇所では硫化水素に起因する腐食は起らない。しかし、図2.16のような管路形状の場合、圧送管路となるのはH1部分のみで、動水こう配線より高い所に位置した下りこう配となるH2部分は自然流下状態となる。管路内に気相部があると、そこで流下水素ガスとして放散され、Ⅱの3.1項で示したような硫化水素腐食圧送管路でも起る可能性がある。圧送管路の維持管理を効率的に行うためには、こうした硫化水素腐食の可能性が高い箇所を絞り込み、腐食の有無を確認した上で、劣化区間に限定して対策を講じるべきである。

以下に、劣化区間を特定するための具体的な手順と内容を記すが、図2.17に示すように診断の手順は4段階に区分される。

図2.16 部分的に自然流下状態となる管路横断例

図2.17 管路の診断手順

(1)図面での自然流下区間の特定

管路縦断図と送水量のデータをもとに管路内が自然流下となる区間(硫化水素存在区間)を推定する。判断基準としては、以下の3つの条件を全て満たす区間となる。

- 管路レベルが動水こう配線のレベルより上にある下りこう配区間

- 管路こう配(下りこう配の傾き)が動水こう配より大きい区間

- 上記の①、②に該当し、さらに下流側により高いレベルの管路が存在していない区間

(2)管路内の圧力測定

自然流下と推定された区間の管路内圧力を測定することにより、自然流下かどうかの確認や自由水面の位置の推定が可能となる。管路内圧力が、常時ほぼ大気圧または負圧となる区間は、常に自然流下となっていると判断され、図面で自然流下区間と推定された区間をさらに絞り込むことが可能となる。なお、管路内圧力の測定は、通常は空気弁などを利用して行えば簡便である。

(3)超音波による管外面からの診断

前段までの検討結果により管路内の自然流下区間(=硫化水素存在区間)が特定されたことになるが、そこで必ず硫化水素腐食が発生するわけではない。例えば、多量の硫化水素が発生し、管路が劣化した区間でも、エポキシ樹脂粉体塗装されたダクタイル管やタールエポキシ樹脂塗装の鋼管には全く異常が発生していなかった事例もあり、管材自体の耐食性が大いに影響する。そのため、管内面を観察し確認することが望ましいが、管内TVカメラや直接目視のいずれにしても送水停止や排水などの大掛かりな作業が必要である。そこで管外面から超音波を用いて内面の腐食の有無を判断すれば、送水を中断する必要が無く、簡便で経済的である。

超音波による診断は、被測定素材中を伝播する超音波の境界面での反射を利用したものである。超音波の伝播・反射を利用して通常は厚さの測定や内部の探傷が行われるが、超音波の伝播方向と境界面との角度によって反射波の強弱が生じる。伝播方向に対し境界面が垂直な場合には大きな反射波が得られるが、境界面が傾いている場合は反射波が小さくなる。同様に腐食が生じた凹凸の境界面では反射波が散乱する。実際に超音波の反射波を観察すると、図2.18に示すように内面状況によって波形に差異が生じ、その特徴から内面腐食の有無が判断可能となる。

この超音波による診断方法は以下の場合に適用できる。

- 均質な材質であれば、管の材質を問わない。

- 管路内流体の有無、種類を問わない。

図2.18 境界面の差異による超音波の反射波形

- Q03

管路の調査・診断の手順はどのようにするのですか? -

調査診断を効率的かつ合理的に進めるために、以下のフローの手順に従って進めます。

図3 調査・診断のフロー

(1)既存データによる診断

モルタルライニングの有無、使用年数、過去の事故歴および外部要因によりランクわけを行う。ランク分けの一例を下表に示す。

表1 主要項目による診断

ランク モルタルライニングの有無 使用年数b(年) 過去の事故歴 外部要因 Ⅰ(最優先に更新)無b≧40・大規模事故

・事故件数多危険性 大Ⅱ(優先的に更新)-40>b≧30・中規模事故

・事故件数中危険性 中Ⅲ(可能なら更新)-30>b・小規模事故

・事故件数小危険性 小※日本ダクタイル鉄管協会技術資料「鋳鉄管路の診断について」を参考にした。

(2)耐震性検討

地震防災対策強化地域内にあって地震対策の検討が必要な場合は、耐震性の検討を行う。

(3)実管路の調査・診断

既存データによる診断や、耐震性の検討のみでは管路機能低下などの全容が把握できない場合には、直接現地調査などによる詳細診断を実施する。これらの調査には、多くの費用と労力を伴うため、目的に応じた適切な診断技術を活用することが望ましい。

圧送管路の腐食劣化調査は、自然流下管路と違い以下のような問題点があり、これらの事項を考慮して調査方法を立案する必要がある。

- ポンプ圧送のため、下水を長時間止める事が困難である。

- 鋳鉄管の場合、金属管の為に内面腐食だけでなく外面腐食の発生も考慮する必要がある。

- 圧送管路の場合、ベンド管による上越しや下越し部分が多くあり、管路が直線となっていない。このため、中間 での下水滞留域が多く、管内を直接確認することが困難な場合が多い。

現在行われている調査項目を次にまとめる。

表2 管路の調査項目

管体調査現地調査非破壊<非開削、不断水>

・内視鏡による内面観察

・2箇所の空気弁などから圧力差と流量の測定

<非開削、断水>

・目視観察

・モルタルライニング中性化試験

・内面塗膜厚測定

・内面の腐食量測定

・内面からの胴付き間隔測定

<開削、不断水>

・管体外面状況の目視観察

・外面からの管厚測定(超音波厚さ計使用)

・外面の腐食量測定

・スケールチェッカーによる通水断面積の測定

・外面からの胴付き間隔測定

・携帯顕微鏡による材質判定

・室内調査用ボルト・ナットサンプルの採取

<開削、断水>

・管内自走装置による管内調査破壊<開削、断水>

・室内試験用管体サンプルの採取室内調査・外観目視調査

・モルタルライニング中性化試験

・管体腐食量調査

・管体の材質試験

・ボルト・ナット腐食量調査埋設環境の調査現地調査・地表面電位勾配測定

・管対地電位測定

・管電流測定

・現地比抵抗測定

・室内試験用土壌サンプルの採取

・室内試験用地下水サンプルの採取室内調査・土壌腐食性調査

・地下水腐食性調査

(4)総合評価

既存データによる診断、管体および埋設環境調査などの診断結果から、総合的に機能劣化程度を評価する。さらに、当該管路の重要度、施工面の制約などを考慮した総合評価を行い、更新計画に向けた最終的な判断を行う。

評価を行うための手法の一つとして、統計的手法を用いた寿命予測がある。

◎「寿命予測」

(1)強度検討および腐食量推移予測

JSWAS G-1(下水道用ダクタイル鋳鉄管)参考資料3「埋設管の管厚計算」に基づき、調査管の埋設条件での内圧および外圧に耐えうる最低限必要な管厚(最小必要管厚)を求める。次に外面腐食深さの最大値および埋設年数により、一般的に用いられている鋳鉄管の腐食度予測式(η=KT0.4)を用いて外面腐食の進行を予測し、最小必要管厚および貫通に至るまでの年数を予測する。

(2)腐食量予測

埋設管路の土質条件の違いが腐食に及ぼす影響をつかみ、それらを用いて管路の健全性の診断を行うことを目的とする。試掘調査データからその地点での条件と腐食の程度のデータをつかみ、その結果から試掘データの無い場所での腐食の状態を推定する。以下に、代表的な予測手法を示す。なお、これらの手法を実施する際には試掘調査データが複数必要である。

- 多変量解析による腐食量予測式の作成

調査によって得られた管体腐食量、埋設環境データにより、管体腐食に最も影響を及ぼす埋設環境因子を選び出し、多変量解析(数量化Ⅰ類)を用いて腐食量のモデル式を作成する。 - 極値統計法による最大腐食深さの推定

調査によって得られた管体腐食量のデータより、その管路における最大腐食深さを極値統計法により推測する。

- Q04

管外面からの腐食調査はどのようにするのですか? -

調査の方法は多種多様であるが、最も一般的な調査方法である管外面からの腐食量調査(超音波厚さ計を用いた残存管厚測定と、外面腐食量調査)について紹介します。

1)特徴

- 管路を切断することなく不断水で調査が可能である。

- 外面おより内面の腐食状況を把握する事ができる。

- 管外面からの測定のため、調査管が埋設されている場合は開削し、管を露出させる必要がある。

2)調査方法

- 超音波厚さ計による測定(JIS A 2355「超音波パルス反射報による厚さ測定方法」)

超音波厚さ計を用いて管外面からの健全管厚を測定し、測定結果を規格管厚と照合する事により、管内面に腐食が生じていた場合に、その腐食量を把握する事ができる。なお、管の全周的なデータを把握する為、周方向に8点程度(管径が小さければ4点でもよい)を測定する。 - 外面腐食深さ測定

管外面に付着した土を除去し、テストハンマーなどを用いて腐食生成物を取り除いた後、腐食部分を対象にデプスゲージを用いてその最大腐食深さを測定する。なお、管の全周的にわたるデータを把握するため、露出させた部分全体について調査する事が望ましい。

図4 超音波厚さ計による測定方法

図5 外面腐食量調査方法

- Q05

室内調査および現地での開削による調査はどのようにするのですか? -

室内調査および現地での開削による調査は以下のように行います。

(事例-1)室内調査、および現地での開削による調査

- 呼び径:φ250

- 管種:T形ダクタイル鋳鉄管

- 用途:汚泥圧送幹線

- 調査内容:管内面からの腐食による漏水事故が発生したため、管路を開削、断水して管体調査サンプルを採取し、室内調査(モルタルライニングの中性化試験、管体腐食量調査、管体の材質試験)を行った。

調査の結果、管体の材質には問題無いものの、管上部のモルタルライニングが一部剥離しており、剥離部分の管体内面に腐食が認められた。

写真1 モルタルライニングの状況

写真4 超音波による残存管厚測定

調査結果により、管内での硫化水素の発生が考えられたので、当該管路において気相部の有無と汚泥の付着状況についてスケールチェッカーを用いて再度調査を行う事となった。

調査は管路の比較的高所を4箇所選び出し、ポンプ運転時および停止時について行った。さらに、管の外面より超音波厚さ計を用いて、残存管厚を測定した。

写真3 スケールチェッカーによる測定状況

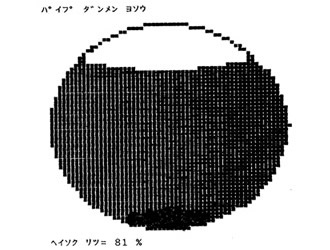

図6 スケールチェッカーによる管内気相部の状態